Industrie- & Flachdichtungen

Industriedichtungen sind ein Oberbegriff für Dichtungen, die in statischen, industriellen Anwendungen eingesetzt werden. Industriedichtungen sind unter verschiedenen Namen bekannt, darunter Flanschdichtungen, Flachdichtungen, Maschinendichtungen, Gummidichtungen, Stahldichtungen, Gummi-Stahl-Dichtungen usw.

Was ist eine Dichtung?

Eine Dichtung ist ein Material oder eine Materialkombination, die speziell für den Einbau zwischen zwei Flanschen entwickelt wurde, um eine dichte Abdichtung zu gewährleisten, die:

- das Austreten eines Mediums zwischen den abgedichteten Oberflächen verhindert

-

das Eindringen von Staub, Schmutz, Flüssigkeiten und anderen Verunreinigungen verhindert

-

den Druck oder Unterdruck im abzudichtenden Raum aufrechterhält

-

eine Kombination der oben genannten Funktionen gewährleistet

Normdichtungen und einzigartige kundenspezifische Lösungen

Betech bietet Industriedichtungen nach internationalen Normen und Standards an, die häufig bei Reparatur- und Wartungsarbeiten, aber auch bei Neukonstruktionen und Installationen eingesetzt werden.

Neben den standardisierten Lösungen entwickelt Betech auch Dichtungen nach individuellen Kundenwünschen und in verschiedenen Materialkombinationen.

Spezifikation und Design erfolgen oft in enger Zusammenarbeit mit Maschinenbauern und OEM-Industrien mit dem Ziel, die gesamte Anwendung und damit die Qualität, Lebensdauer und Wettbewerbsfähigkeit des Produkts zu optimieren.

Beratung und Support für optimale Dichtungen

Betech ist nicht nur ein Händler oder Hersteller von Dichtungen, sondern Ihr Partner, der in der gesamten Wertschöpfungskette von der Entwicklungsphase über die Liefer- und Produktionslinie bis hin zum Service einen Mehrwert schafft.

Entwicklungsphase

In der Entwicklungsphase hilft unser Team aus erfahrenen Beratern und Produktexperten bei der Optimierung der Materialauswahl, des Produktdesigns und der Fertigungsmethoden. Einzelne Prototypen können rasch für Entwicklung und Tests hergestellt werden.

Versorgung und Produktion

Im Rahmen der Versorgungs- und Produktionslinie ermöglichen es uns unser breites Produktportfolio und unsere vielseitigen Produktionsanlagen, alle Einkäufe an einem Ort zu konsolidieren.

Service-Zeitraum

Herstellen von Flachdichtungen

Dichtungen mit selbstklebender Beschichtung

Um die Dichtung während des Einbaus zu sichern, benötigen Sie weder n Abdeckband, Klebeband noch andere Hilfsmittel. Betech bietet Ihnen auf Wunsch an, verschiedene selbstklebende Materialien auf der Rückseite der Dichtung anzubringen, um eine einheitliche Oberfläche und eine ausreichende Fixierung auf der eigentlichen Dichtungsfläche zu gewährleisten.

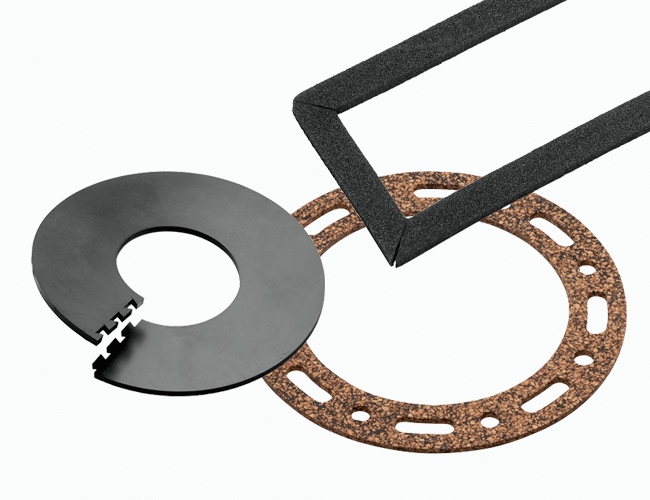

Große Dichtungen werden in Segmente geschnitten

Dichtungen, die die Abmessungen des für die Anwendung verwendeten Materials überschreiten, werden in Segmenten hergestellt, die entweder zusammengeklebt, vulkanisiert oder durch Schwalbenschwanzverbindung hergestellt werden. Bei Graphitwerkstoffen können die Schwalbenschwanzverbindungen mit Graphitband verstärkt werden. Bei FJ2815-Materialien wird eine Paste verwendet, um die Dichtheit der Verbindung zu erhöhen.

Wichtige Faktoren bei der Auswahl einer Dichtung

Im Folgenden werden Sie mit den wichtigsten technischen Aspekten von Industriedichtungen vertraut gemacht. Außerdem haben wir unter anderem einige praktische Tipps für die Handhabung und den Einbau von Flansch- und Flachdichtungen für Sie parat.

Die wichtigsten Anforderungen an die Dichtung oder das Dichtungsmaterial:

- Dichtheit

- Lebensdauer

- Trennbarkeit

- Wärmeleitfähigkeit

- Elastizität

Nachstehend erfahren Sie, wie diese Faktoren die Wahl des Dichtungsmaterials beeinflussen.

Dichtheit - Druck, Temperatur und Medien

Jede Dichtung muss in der Lage sein, in irgendeiner Form abzudichten, aber die Betriebsbedingungen, unter denen die Dichtung funktionieren muss, können sehr unterschiedlich sein und bestimmen von Natur aus die Wahl des Dichtungstyps und des Materials.

Im Wesentlichen muss die Dichtung einem bestimmten Druck und einer bestimmten Temperatur sowie dem Einfluss eines oder mehrerer Medien wie überhitztem Dampf, Verbrennungsgasen aus Motoren, Luft, Öl, Chemikalien usw. standhalten.

Mit anderen Worten: Sie müssen sicherstellen, dass die Dichtung den mechanischen Belastungen standhält, denen sie ausgesetzt sein wird – insbesondere dem Druck, gegen den sie abdichten soll.

Außerdem muss die Dichtung den chemischen Einflüssen, denen sie ausgesetzt ist, widerstehen können, damit sie nicht korrodiert oder sich auflöst. Und sie muss den hohen und niedrigen Temperaturen während des Betriebs und den Spitzenbelastungen standhalten können.

Da verschiedene Dichtungsmaterialien unterschiedlichen maximalen Flächendrücken standhalten, ist auf das Verhältnis zwischen dem belasteten Teil der Dichtung und der Materialstärke zu achten.

Bei Schraubverbindungen kann sich die Dichtung verdrehen, was bei der Auswahl des Materials ebenfalls berücksichtigt werden muss.

Bei der Auslegung und Dimensionierung einer Verbindung müssen die Kraftlinien im Bauwerk berücksichtigt werden, um eine möglichst optimale Verbindung zu gewährleisten.

Vor der Auswahl eines Dichtungsmaterials muss man wissen, welchen mechanischen, chemischen und Temperatureinflüssen das Material standhalten muss.

Lebensdauer

Sie können nur dann eine lange Lebensdauer der Dichtung erwarten, wenn Sie ein Material verwendet haben, das für den vorgesehenen Zweck geeignet ist.

Es ist wichtig, dass ein Dichtungsmaterial seine Eigenschaften während des Gebrauchs nicht verändert. Wenn Sie ein ungeeignetes Dichtungsmaterial wählen, kann die Dichtung mit der Zeit ihre Elastizität verlieren, und es besteht die Gefahr, dass die Dichtung spröde wird oder sich auflöst.

Heutzutage ist die Technologie so weit fortgeschritten, dass man sich in der Praxis darauf verlassen kann, dass eine richtig ausgewählte Dichtung so lange hält wie die Maschinenteile, zwischen denen sie eingesetzt wird.

Trennbarkeit

Oft ist es wichtig, dass die abgedichtete Verbindung wieder demontiert werden kann – d.h. die Dichtung kann entfernt werden, ohne die abgedichteten Oberflächen zu beschädigen. Die meisten Dichtungsmaterialien haben standardmäßig eine Antihaft-Oberflächenbehandlung mit Silikon, die in einigen Fällen durch eine Graphit- oder PTFE-Behandlung – auf einer oder beiden Seiten – ersetzt werden kann.

Wärmeleitfähigkeit

Bei der Wahl des Dichtungsmaterials muss man manchmal abwägen, ob die Dichtung auch als Wärmeleiter oder als Wärmeisolator wirken soll, da die Dichtungsmaterialien sehr unterschiedliche thermische und elektrische Eigenschaften haben. Die Folgen der Wahl des falschen Materials oder Dichtungstyps können katastrophal sein – in puncto Funktion, Sicherheit und Umwelt.

Elastizität

Auch die elastischen Eigenschaften des Dichtungsmaterials spielen bei der Anwendung eine Rolle. Damit das Material die Dichtheit der Verbindung über die erwartete Lebensdauer aufrechterhalten kann, muss es in der Lage sein, kleine Flanschverschiebungen und Oberflächenrauhigkeiten auszugleichen. Die Kompensation solcher Ungleichmäßigkeiten wird durch die auf das Material ausgeübte Flächenpressung und seine elastischen Eigenschaften erreicht.

Drei Hauptkategorien von Dichtungen

Dichtungen können in drei Hauptgruppen eingeteilt werden: nichtmetallische Dichtungen, halbmetallische Dichtungen und metallische Dichtungen.

Nicht-metallische Dichtungen

Gummi - Kork - Fasern - Laminate - Kunststoff

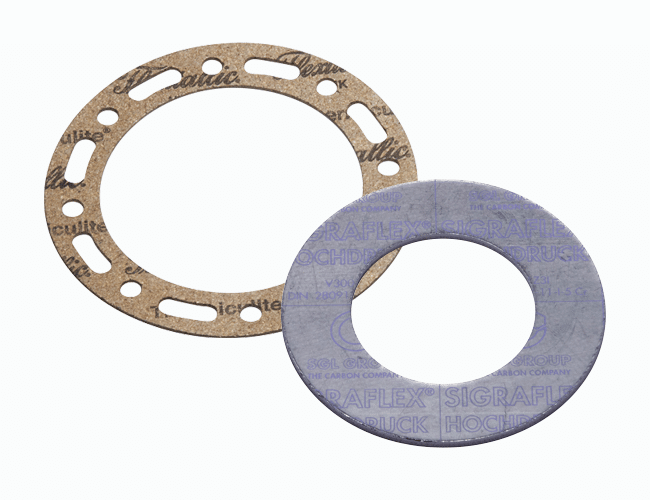

Nichtmetallische Dichtungsmaterialien können aus verschiedenen Arten von Gummimaterialien, Gummikork, verschiedenen Fasersystemen, Dichtungslaminaten oder PTFE-Materialien in Plattenform hergestellt werden.

- Gummiplatten werden aus den klassischen Gummiarten NBR, HNBR, EPDM, CR, NR, VMQ und FPM hergestellt.

- Gummikork wird aus Korkgranulat unterschiedlicher Größe hergestellt, das mit einem Polymer der Typen NBR, CR, EPDM oder VMQ verbunden ist.

- Ein Fasersystem kann aus Zellulosefasern, Aramidfasern, einer Kombination aus Glas- und Aramidfasern, Kohlenstofffasern oder Vermiculit mit verschiedenen Füllstoffen bestehen und mit Gummi oder einem anderen Polymer verbunden sein.

- Dichtungslaminate bestehen aus einem Kern aus Edelstahl, der auf beiden Seiten mit einem Dichtungsmaterial beschichtet ist, um die Zugfestigkeit des Materials zu erhöhen. Das Deckmaterial ist in der Regel Graphit, Glimmer oder Vermiculit.

- PTFE-Materialien reichen vom so genannten virginalen PTFE bis zum expandierten PTFE in mono- oder multidirektional orientierter Ausführung.

Plattenmaterialien werden in der Regel für Anwendungen mit niedrigem bis mittlerem Druck, allgemeinen Medien, extremen Chemikalien und hohen Temperaturen verwendet.

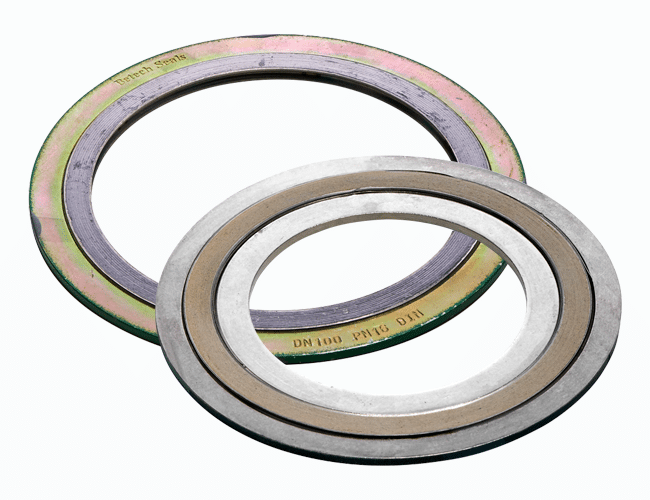

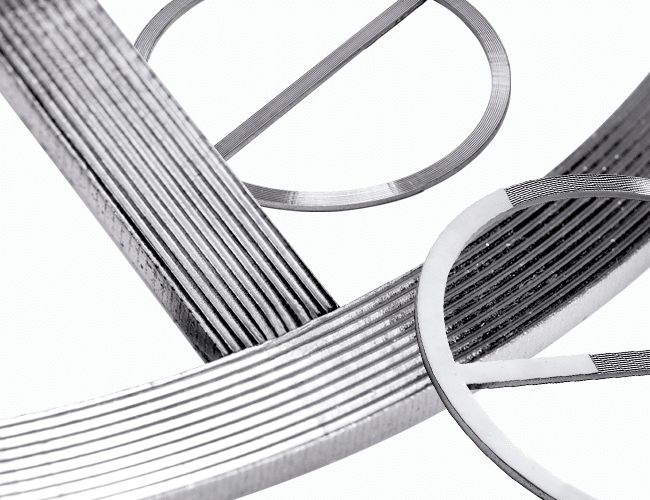

Halbmetallische Dichtungen

Halbmetallische Dichtungen bestehen aus einem Metallmaterial, das entweder mit Graphit, PTFE oder Vermiculit verbunden ist. Halbmetallische Dichtungen können spiralgewickelte Dichtungen (SWG), Kammprofildichtungen oder metallverstärkte Dichtungen (MRG) sein.

Bei halbmetallischen Dichtungen sorgt der Metallteil für die Festigkeit, während das Deckmaterial die Dichtung bildet. Diese Dichtungen werden bei Anwendungen mit niedrigem bis hohem Druck eingesetzt. Wie hoch die Temperaturen sind, denen sie standhalten können, hängt von der Stahlsorte und dem Beschichtungsmaterial ab.

SWG

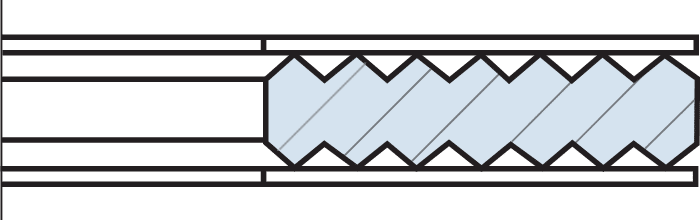

Kammprofil

Die Kammprofildichtungen bestehen aus einem gefrästen Metallkern, der mit Graphit, PTFE oder Vermiculit als Dichtelement beschichtet ist.

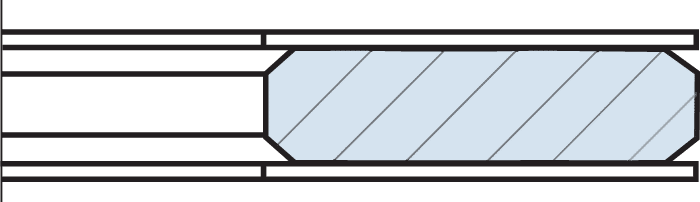

MRG

MRG-Dichtungen bestehen aus einem Stahlkern, der mit Graphit oder PTFE als Dichtelement beschichtet ist.

Metallische Dichtungen

Metallische Dichtungen können in einer Vielzahl von Formen und Größen sowie verschiedenen Metalllegierungen hergestellt werden und werden hauptsächlich in Hochdruck- und Hochtemperaturanwendungen eingesetzt. Metallische Dichtungen erfordern eine hohe Flächenpressung, um die Dichtung in der Flanschverbindung zu verformen.

Flache Metalldichtung

Metalldichtung, oval

Metalldichtung, oktagonal

Metalldichtung, trapezförmig

Vermeiden Sie Fehler und erzielen Sie die besten Ergebnisse mit Ihren Dichtungen

Durch gute Vorbereitung, sachgemäße Lagerung und Montage stellen Sie sicher, dass die Dichtung und das gesamte Dichtungssystem die Anforderungen und Eigenschaften erfüllen, die für einen sicheren Betrieb und eine lange Nutzungsdauer erforderlich sind.

Vorbereitung für den Einbau der Dichtung

Der korrekte Einbau einer Dichtung ist eine Voraussetzung für eine zuverlässige Flanschverbindung. Aber auch Schrauben und die abzudichtenden Flächen müssen dem für das gewählte Dichtungsmaterial bzw. der für die Dichtung erforderliche Flächenpressung entsprechen.

Reinigen Sie die Dichtungsflächen sorgfältig, ohne sie zu zerkratzen, und stellen Sie sicher, dass die Dichtungsfläche trocken ist. Prüfen Sie Schrauben, Muttern und Unterlegscheiben auf Defekte und Rost. Reinigen oder ersetzen Sie sie, falls erforderlich.

Schrauben, Muttern und Unterlegscheiben sollten an allen unter Druck stehenden Flächen geschmiert werden.

Vergewissern Sie sich, dass die Dichtung die richtige Form und das richtige Material hat und dass das Material frei von Mängeln und Kratzern ist. Verwenden Sie immer trockene Dichtungen.

Korrekter Einbau der Dichtung

Legen Sie die Dichtung vorsichtig zwischen die Flansche. Verwenden Sie niemals Rohrsalbe, Schleifmittel, Fett usw. auf der Dichtung oder den Flanschen. Wenn Sie die Dichtung am Flansch befestigen müssen, sollten Sie eine Dichtung mit Kleberückseite in Betracht ziehen.

Führen Sie die Flansche zusammen und ziehen Sie die Schrauben von Hand an. Bei großen Flanschen kann ein Schraubenschlüssel verwendet werden. Verwenden Sie immer das richtige Werkzeug, d.h. einen kalibrierten Drehmomentschlüssel oder ein anderes kontrolliertes Anzugswerkzeug.

Um eine gleichmäßige Verteilung der Flächenpressung zu erreichen, ziehen Sie die Schrauben in 5 Schritten über Kreuz auf die empfohlene Flächenpressung an:

- Ziehen Sie die Bolzen von Hand an.

- Ziehen Sie die Bolzen mit etwa 30 % des empfohlenen Drehmoments an.

- Ziehen Sie die Bolzen mit etwa 60 % des empfohlenen Drehmoments an.

- Ziehen Sie die Bolzen mit 100 % des empfohlenen Drehmoments an.

- Ziehen Sie die Bolzen erneut mit 100 % des empfohlenen Drehmoments an, um eine gleichmäßige Flächenpressung zu gewährleisten.

Aus Sicherheitsgründen sollten Sie gebrauchte Dichtungen niemals wiederverwenden.

Einbau von Dichtungen

Begriffe, Definitionen und Normen

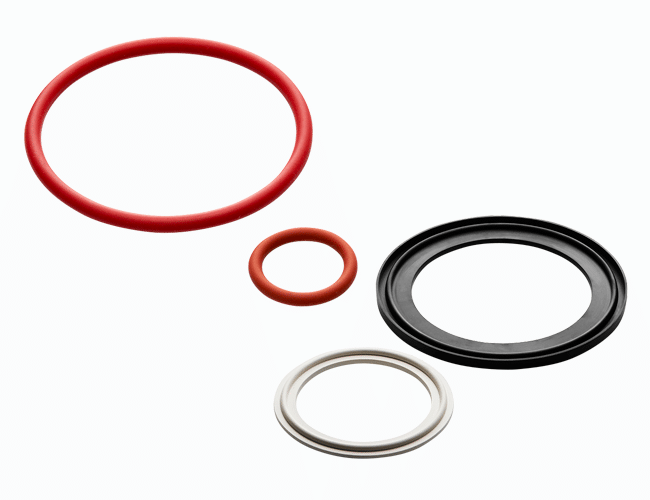

Statische vs. dynamische Dichtungen

Eine Dichtung ist grundsätzlich eine Vorrichtung zum Verschließen (Abdichten) einer Öffnung oder zum Abdichten einer Verbindung gegen eine Flüssigkeit oder ein Gas. Es gibt zwei Hauptprinzipien: statische und dynamische Dichtungen.

Statische Dichtungen

Bei statischen Dichtungen befindet sich die Dichtung zwischen zwei Oberflächen, die sich nicht zueinander bewegen (eine statische Anwendung). Bei statischen Anwendungen ist es die Flächenpressung, die die Dichtung erzeugt.

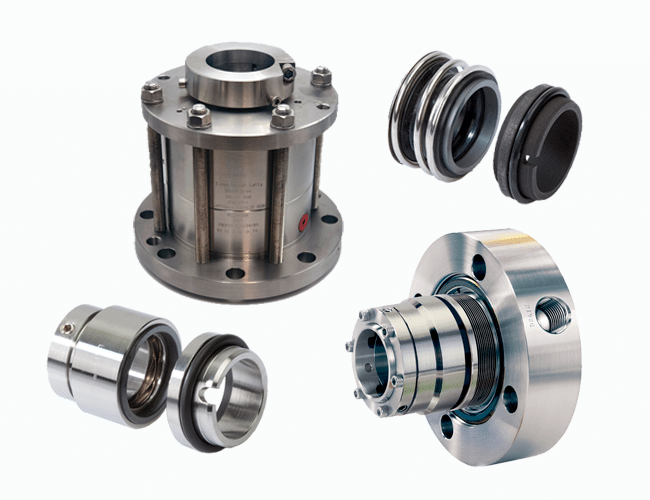

Dynamische Dichtungen

Bei dynamischen Dichtungen erfolgt die Abdichtung zwischen zwei Oberflächen, die sich relativ zueinander bewegen (dynamische Anwendung), z. B. bei einer Drehbewegung einer Welle gegenüber dem Gehäuse oder bei einer Kolbenbewegung einer Stange oder eines Kolbens in einem Zylinder. Einige Dichtungstypen, die für dynamische Anwendungen ausgelegt sind, werden jedoch auch in statischen Anwendungen eingesetzt.

Bei dynamischen Anwendungen hilft der Mediendruck beim Erzeugen der Dichtheit. Wenn Sie mehr über Anwendung und Einbau erfahren möchten, lesen Sie bitte unseren Produktkatalog für O-Ringe.

Internationale Normen und Standards

Betech liefert Industriedichtungen – Flanschdichtungen und geschnittene Flachdichtungen – gemäß den folgenden Normen und Standards:

ASME B16.20 und ASME B16.21 – Druck, Dimensionierung, Toleranzen usw. für Rohre, Flansche, Ventile und Dichtungen

BS3381 – Spezifikationen für Spiraldichtungen

API 6A – Spezifikation von Geräten für Öl-/Gasanwendungen

API 6FB – Dichtheitsprüfung bei Feuer

API 607 – Brandtest für Ventile

EN 12560-6 – Flanschverbindungen mit Kammprofildichtungen

EN 1514-1 – Flanschverbindungen mit nicht-metallischen Dichtungen.

EN 1514-2 – Dimensionierung usw. von Spiraldichtungen

EN 1514-6 – Dimensionierung usw. von beschichteten Kammprofildichtungen

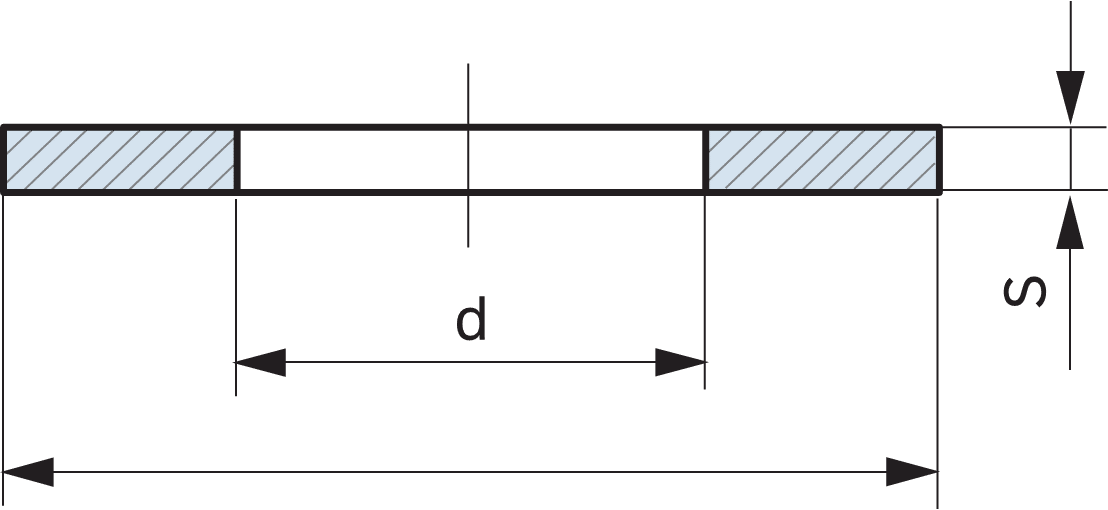

Dicke der Dichtung

Es sollte sets eine möglich dünne Dichtung gewählt werden, um die Festigkeit zu maximieren und die Leckage durch das Dichtungsmaterial zu minimieren.

Die Dicke des Dichtungsmaterials hängt von den folgenden Parametern ab:

- Oberflächenrauhigkeit: ein geringer Ra-Wert führt zu einer dünneren Dichtung.

- Komprimierbarkeit: Eine geringe Komprimierbarkeit des Materials führt zu einer dickeren Dichtung.

- Flächenpressung: Eine hohe Flächenpressung führt zu einer dünneren Dichtung.

FLÄCHENPRESSUNG

Wenn ein Dichtungsmaterial einer zu großen Flächenpressung ausgesetzt ist, kriecht das Material stark. Dadurch verändert sich die Elastizität des Materials, so dass es nicht mehr in der Lage ist, Änderungen der Flächenpressung auszugleichen.

Maximal zulässigeFlächenpressung

Für ein bestimmtes Dichtungsmaterial gibt es immer eine bestimmte maximal zulässige Flächenpressung, die von der Temperatur und der Materialstärke abhängt. Ein dünnes Dichtungsmaterial wird immer einer höheren Flächenpressung standhalten können als ein dickes Material. Je dünner das Material ist, desto größer sind die Anforderungen an die Parallelität und Rauheit der Flanschverbindung.

Blow Out

Wenn das Dichtungsmaterial weich ist, muss auch eine ausreichende Reibung unter Druck zwischen dem Dichtungsmaterial und dem Flansch vorhanden sein, um zu verhindern, dass die Dichtungen aus der Verbindung ausbrechen, was auch als Blow Out bezeichnet wird.

(Hydrostatic End Force)

Wenn eine Verbindung einem Innendruck ausgesetzt ist, versucht der Druck, die Teile der Verbindung zu trennen, wodurch die Flächenpressung auf das Material sinkt. Dieser Innendruck, der auch als hydrostatische Endkraft (Hydrostatic End Force) bezeichnet wird, muss daher bei der Berechnung des minimalen Betriebsflächendrucks und der Prüfdrücke berücksichtigt werden, die in den meisten Fällen viel höher sind als die Betriebsflächenpressung.

Anziehen und Schmieren - Drehmoment und Reibung

Um eine korrekte Flächenpressung zu gewährleisten, sollten die Bolzen mit einem Drehmomentschlüssel angezogen werden. Darüber hinaus sollten Bolzen, Muttern und Unterlegscheiben geschmiert werden, um die Reibung zu minimieren und die Vorspannkraft der Bolzen zu erhöhen. Für geschmierte Verbindungen wird eine Reibung von 0,14 und für ungeschmierte Verbindungen von 0,3 angenommen.

Dichtungstypen und Flächenpressung

Die unten aufgeführten Werkstoffe werden normalerweise in den angegebenen Bereichen verwendet, beim Einbau jedoch müssen auch der Mediendruck, die Dichtungsdicke und die Temperatur berücksichtigt werden.

Art des Materials

- Gummikork

- Gummimaterialien

- Zellulosematerialien

- Materialien auf Faserbasis

- Graphitlaminate / Vermiculit

- Graphit Hochdruck

- PTFE-Plattenmaterialien

- SWG, Graphit / PTFE / Vermiculit

- SWG IR

- Kammprofildichtungen, Graphit / PTFE

- MRG-Dichtungen, Graphit

- Metalldichtungen RTJ, Weicheisen

- RTJ AISIi

- RTJ F 5

Min.

- 2 MPa

- 2 MPa

- 5 MPa

- 20-30 MPa

- 20 MPa

- 30 MPa

- 13 MPa

- 50 MPa

- 50 MPa

- 20 MPa

- 20 MPa

- 235 MPa

- 335 MPa

- 400 MPa

Max.

- 7 MPa

- 10 MPa

- 70 MPa

- 80-180 MPa

- 110-160 MPa

- 500 MPa

- 195 MPa

- 150 MPa

- 300 MPa

- 500 MPa

- 110 MPa

- 525 MPa

- 750 MPa

- 900 MPa

Gerne helfen wir Ihnen weiter

Die Produkte und Informationen auf diesen Seiten sind Beispiele aus unserem nahezu grenzenlosen Universum an möglichen Produktlösungen.

Wenn Sie nicht gefunden haben, wonach Sie gesucht haben, helfen wir Ihnen gerne, die richtige Lösung zu finden.